Was ist Rotomoulding?

Es ist unmöglich, die wachsende Beliebtheit von Rotomoulding in den letzten Jahren zu übersehen. Spektakuläre Produktionserfolge in vielen Branchen haben dazu geführt, dass immer mehr Menschen uns gezielte Fragen zur Kunststoffformung stellen. Als internationaler Branchenführer haben wir beschlossen, all diese Fragen gebündelt zu beantworten. Wir haben einen speziellen Artikel erstellt, der getrost als umfassende Wissenspille zum Thema Rotomoulding betrachtet werden kann. Erfahren Sie, was diese Technologie ist und wie ihre Anwendung die Ergebnisse in Ihrem Unternehmen verbessern kann. Vertrauen Sie uns – die Resultate können überraschend sein. Und das meinen wir ganz im positiven Sinne.

Rotomoulding – Was ist das?

Rotomoulding, vielen auch als Rotationsformen oder Kunststoff-Rotationsformen bekannt, ist eine moderne Fertigungstechnologie zur Herstellung einer breiten Produktpalette. Bei diesem Verfahren wird eine Form, die mit speziellem Polymerpulver oder Granulat gefüllt ist – die idealen Materialien für diese Art von Maschine – erhitzt und rotiert. Durch die Drehbewegung verteilt sich das Material gleichmäßig an den Wänden der Form, was sich direkt in einer beeindruckenden Haltbarkeit des Endprodukts widerspiegelt. Aufgrund seiner vielseitigen Einsatzmöglichkeiten, Kosteneffizienz und hohen Produktqualität gewinnt Rotomoulding als Produktionsmethode zunehmend an Beliebtheit. In einigen der anspruchsvollsten Branchen hat sich diese Technik als die beste Alternative zu vielen herkömmlichen Kunststoffverarbeitungsverfahren erwiesen.

Rotationsformen wird in vielen Branchen eingesetzt

Vielseitigkeit ist einer der größten Vorteile unserer Maschinen. Und das ist keine bloße Marketingfloskel – Rotomoulding überzeugt tatsächlich in vielen Branchen. Zu den beliebtesten Industriezweigen gehören Bauwesen, Landwirtschaft, Automobil- und Transportwesen. Aber das ist noch nicht alles! Die Technologie des gleichmäßigen Erhitzens einer rotierenden Form wird auch zur Herstellung von Kajaks, Wasserbojen, Spielplatzgeräten und sogar Gartenmöbeln genutzt. Man kann mit Sicherheit sagen, dass diese Liste in den kommenden Jahren wahrscheinlich wachsen wird – insbesondere wenn man bedenkt, wie sich die Technologie entwickelt hat und weiterhin weiterentwickelt. Wir stehen erst am Anfang einer echten Revolution in der Fertigungsindustrie, auch wenn sie bereits ein fortgeschrittenes Stadium erreicht hat.

Rotomoulding wird oft als moderne Methode zur Herstellung von Kunststoffteilen bezeichnet, doch die erste Maschine dieses Typs entstand bereits vor fast 170 Jahren. Damals wurde in Großbritannien ein Rotationsmechanismus patentiert. Das Rotationsformen von Kunststoff wurde in Polen erst vor etwa 30 Jahren eingeführt, weshalb es als relativ neue Methode gilt, die eine starke Alternative zu den zuvor verwendeten Technologien darstellt.

Schritt-für-Schritt Ablauf des Rotationsformprozesses

Nachdem wir die Definition und die praktischen Anwendungen des Rotomouldings ausführlich behandelt haben, ist es nun an der Zeit, den Prozess selbst zu erkunden. Viele unserer potenziellen Kunden interessieren sich dafür, wie der eigentliche Rotationsformvorgang abläuft – und als internationaler Branchenführer erklären wir das gerne. Lassen Sie uns das Rotomoulding Schritt für Schritt durchgehen – die perfekte Gelegenheit, die Präzision der Kunststoff-Formmaschinen zu verstehen.

Vorbereitung der Form für das Rotationsformen

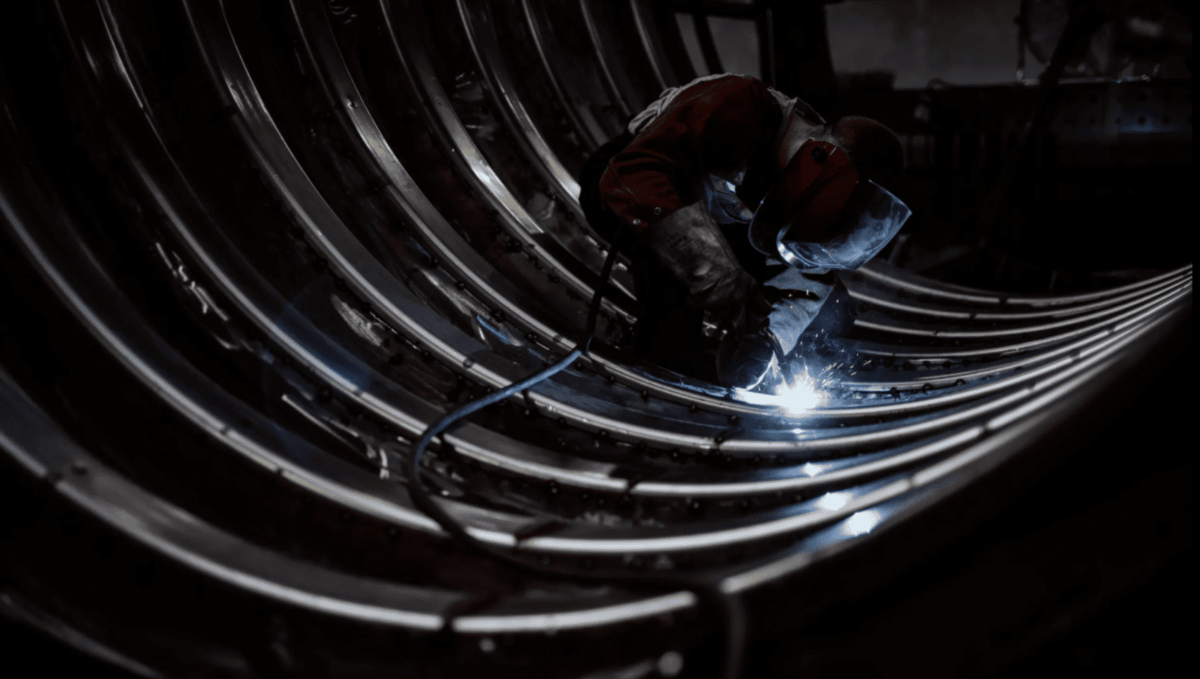

Die Rotomoulding-Form ist der stille Held und der Schlüssel zum Erfolg des gesamten Prozesses. Sie bestimmt die Form, das endgültige Aussehen und die Haltbarkeit des fertigen Produkts. Die Produktion beginnt mit der Vorbereitung der Form: Anpassung des Designs an die gewünschte Produktform, Befüllung mit Material und sorgfältiges Verschließen. Häufig verwendete Materialien sind:

- Polyethylen (PE) – das am häufigsten verwendete Material,

- Polypropylen (PP), Polyamid (PA) – weniger verbreitet,

- Zusätzliche Farbstoffe, UV-Stabilisatoren und Füllstoffe.

Maschinenstart und Erhitzen der Form

Dies ist ein entscheidender Moment im Rotationsformprozess. Die verschlossene Form wird in einen Ofen gelegt und in Rotation versetzt. Während sie rotiert, erhitzt sich die Form gleichmäßig, wodurch das Pulver schmilzt und sich an den Innenwänden der Form anhaftet.

Temperaturkontrolle während des Kunststoff-Formprozesses

Beim Rotationsformen müssen die Bediener während des gesamten Prozesses die richtige Temperatur kontinuierlich überwachen und aufrechterhalten. Die Form rotiert während des Erhitzens weiterhin im Ofen, wodurch eine gleichmäßige Verteilung des Materials auf der Innenseite gewährleistet wird. Ist die Temperatur zu niedrig oder die Heizzeit zu kurz, schmilzt das Pulver nicht richtig; zu hohe Temperatur oder zu lange Heizzeit erhöhen das Risiko, dass das Material verbrennt.

Abkühlen der Form

Um die Haltbarkeit des Bauteils zu gewährleisten, muss die Form nach dem Erhitzen abgekühlt werden. Sie wird zu einer speziellen Kühlstation gebracht, während die Rotation weiterläuft. Die Kühlung erfolgt je nach Produkt und Maschine mit Luft, Wasser oder einer Kombination aus beidem. Während die Form abkühlt, verfestigt sich der Kunststoff an den Wänden und nimmt die gewünschte Form und Festigkeit an.

Endbearbeitung und Qualitätsprüfung

An diesem Punkt nähert sich der Rotomoulding-Prozess dem Abschluss. Die abgekühlte Form wird geöffnet und das geformte Produkt entnommen. Die Endbearbeitung kann das Entfernen von überschüssigem Material, das Schneiden von Kanten oder das Anbringen von Öffnungen umfassen. Jedes Produkt durchläuft eine Qualitätsprüfung – Rotomoulding ist bekannt für seine sorgfältige Liebe zum Detail, die Haltbarkeit, Funktionalität und Ästhetik jedes hergestellten Artikels sicherstellt.

Bei der Bestellung unserer spezialisierten Maschinen bieten wir die Installation vor Ort sowie eine ausführliche Schulung zur Bedienung an. Wir zeigen Ihnen, wie Rotomoulding funktioniert, welche Aspekte überwacht werden müssen und wann ein Eingreifen durch den Bediener erforderlich ist – so gewährleisten wir einen reibungslosen Produktionsablauf und eine verbesserte Leistung von Anfang an.

Die beliebtesten Rotomoulding-Maschinen

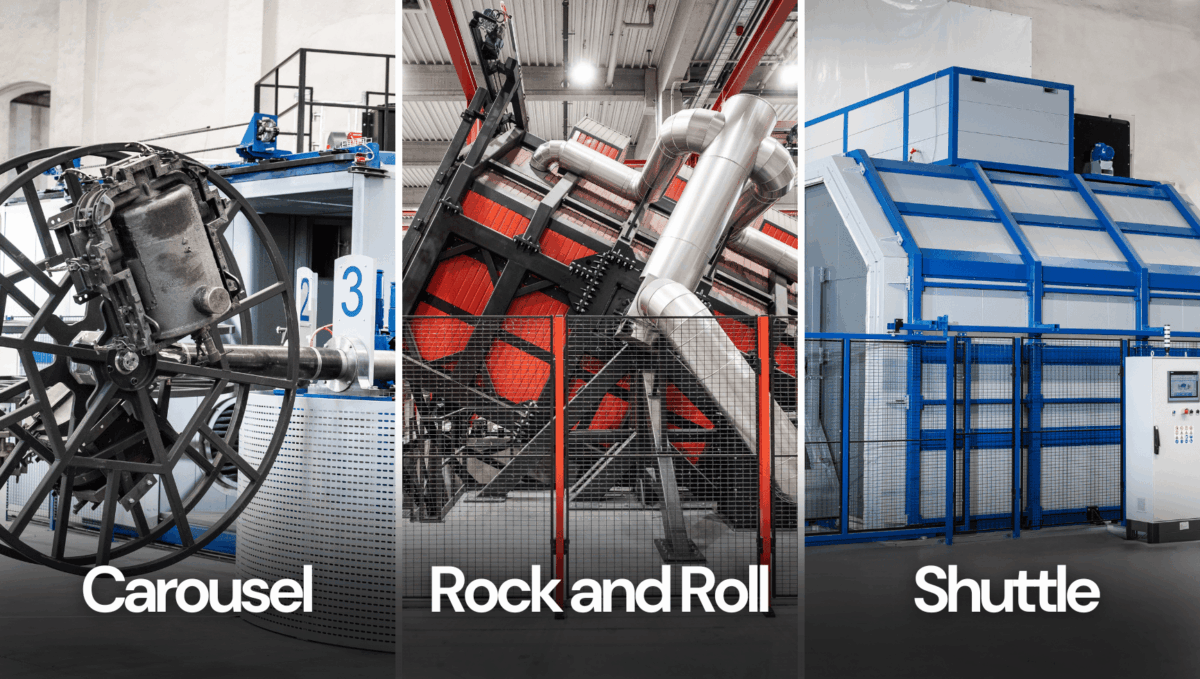

Carousel, Rock and Roll und Shuttle – dies sind die drei am häufigsten gewählten Rotomoulding-Maschinen, die die Popularität des Rotationsformens erheblich gesteigert haben. Jede Maschine verfügt über eigene Merkmale und verdient eine gesonderte Betrachtung – insbesondere, da die Wahl der Maschine direkt Ihre Fähigkeit beeinflusst, Bauteile unterschiedlicher Formen und Größen herzustellen.

Karussell-Maschine

Die universellste und am häufigsten gewählte Maschine. Ideal für die mittel- bis großskalige Produktion von Tanks, Fässern, Spielzeug, Kajaks und ähnlichen Produkten. Sie verfügt über 3 bis 6 Arme, die sich um eine zentrale Achse drehen. Jeder Arm kann unabhängig die drei wesentlichen Stationen durchlaufen: Beladen, Erhitzen und Abkühlen. Diese Anordnung ermöglicht mehrere Prozesse gleichzeitig, was sie zur effizientesten Option macht. Karussell-Maschinen sind benutzerfreundlich und auch für Bediener ohne Vorkenntnisse im Rotationsformen leicht zugänglich. OREX ROTOMOULDING kann diese Maschinen individuell an Ihre Produktionsanforderungen anpassen.

Rock-and-Roll-Maschine – Pendeltyp-Maschine

Der Name verrät es bereits: Bei der Rock-and-Roll-Maschine bewegt sich die Form schaukelnd (auf-und-ab sowie hin-und-her) und rotiert dabei um die Formachsen. Im Vergleich zur Karussell-Maschine ist sie etwas weniger effizient, da beim Pendeltyp meist nur ein oder zwei Formen gleichzeitig bearbeitet werden können. Dennoch setzen wir diese Maschine oft als sichere Lösung ein. Das Rotationsformen von Kunststoff mit dieser Maschine hat sich besonders bei der Herstellung von langen Bauteilen bewährt. Dazu zählen Kajaks, industrielle Behälter oder Rohre mit technischen Anforderungen. Die Rock-and-Roll-Maschine ist häufig auf dem Markt vertreten und wird oft für spezielle Fertigungsaufgaben eingesetzt.

Shuttle-Maschine

Die Shuttle-Maschine komplettiert das Trio – ideal für kompakte und flexible Produktionsumgebungen. Mit zwei Armen, die sich linear zwischen Ofen und Kühlbereich bewegen, benötigt die Shuttle-Maschine weniger Platz als Modelle vom Typ Rock and Roll. Die Arme arbeiten unabhängig voneinander und steigern so die Effizienz ähnlich wie bei der Karussell-Maschine. Dieses Design ermöglicht hohe Produktivität bei optimaler Materialnutzung und verkürzten Produktionszeiten.

Sie sind unsicher, welche Rotomoulding-Maschine am besten zu Ihrem Unternehmen passt? Wir helfen Ihnen bei der Auswahl der richtigen Maschine!

Rotomoulding – Die wichtigsten Vorteile des Rotationsformens

Sie wissen nun, was Rotomoulding ist, in welchen Bereichen es eingesetzt wird, wie der Prozess abläuft und welche Maschinen in Polen und international am beliebtesten sind. Lassen Sie uns mit einer Zusammenfassung der größten Vorteile dieser Methode abschließen. Neben der Vielseitigkeit bietet Rotomoulding außerdem:

- Niedrige Kosten für Formen und Produktionswerkzeuge,

- Fähigkeit, hochwertige Kunststoffteile herzustellen,

- Kein Bedarf an Schweißen, Kleben oder Verbinden,

- Hohe Haltbarkeit der fertigen Produkte,

- Material- und Energieeffizienz,

- Benutzerfreundliche Maschinen trotz komplexem Erscheinungsbild,

- Maschinen, die auf Ihre spezifischen Anforderungen zugeschnitten sind.

Rotomoulding vs. Spritzgussverfahren

Das ist eine häufige Frage, deshalb vergleichen wir beide Verfahren. Der Hauptunterschied liegt in der Art der hergestellten Produkte. Rotomoulding eignet sich ideal für größere Bauteile mit ungewöhnlichen Formen, während das Spritzgussverfahren besonders gut für kleine, komplexe Teile ist. Wirtschaftlich sind Rotomoulding-Formen deutlich günstiger als Spritzgussformen, die zudem aufgrund des hohen Drucks weniger langlebig sind. Daher ist Rotomoulding auf lange Sicht kosteneffektiver. Das Spritzgießen kann bei großangelegter Massenproduktion mit kürzeren Produktionszyklen effizienter sein.

Nachhaltige Entwicklung – Rotomoulding als umweltfreundliche Produktionsmethode

Moderne Produktionsanlagen müssen Nachhaltigkeit berücksichtigen. Immer mehr Hersteller und Kunden legen Wert auf umweltfreundliche Verfahren. Rotomoulding erfüllt diese Erwartungen durch:

- Keine Produktionsabfälle,

- Langlebige Produkte unabhängig von der Größe,

- Einfache Recyclingfähigkeit der Kunststoffteile,

- Einsatz erneuerbarer Energiequellen,

- Reduzierter Energieverbrauch,

- Geringerer Rohstoffverbrauch.

Zusammenfassung: Rotomoulding

Wir haben Ihnen alle wichtigen Informationen bereitgestellt. Nun sind Sie bestens gerüstet, um eine fundierte Entscheidung für Ihr Unternehmen zu treffen. Nutzen Sie die Vorteile des Rotomouldings und produzieren Sie nach den höchsten Branchenstandards. Es ist eine bemerkenswerte Alternative – besonders für diejenigen, die Qualität, Effizienz und maßgeschneiderte technologische Lösungen schätzen. Rotomoulding passt sich Ihrem Raum, den Fähigkeiten Ihrer Mitarbeiter und Ihren Projektzielen an. Es ist wirklich eine maßgeschneiderte Lösung für polnische Hersteller.

Präzision in der Produktion

OREX ROTOMOULDING hilft Ihnen dabei, Ihr Fertigungsgeschäft auszubauen!

Interessieren Sie sich für diese Kunststoffformungstechnologie? Bestellen Sie Ihre Maschine bei erfahrenen Branchenführern. Bei OREX ROTOMOULDING entwerfen und implementieren wir seit Jahren solche Lösungen für Unternehmen jeder Größe. Wir garantieren bewährte Verfahren, maßgeschneiderte Maschinen und umfassende Schulungen – plus After-Sales-Support und Wartung.

FAQ – Fragen und Antworten

Nein. Obwohl beide Verfahren zur Herstellung von Kunststoffteilen verwendet werden, gibt es mehrere wesentliche Unterschiede, die Rotomoulding zu einer besseren Alternative zum Spritzgießen machen. Am wichtigsten ist, dass sich die Produktionsprozesse unterscheiden: Beim Rotationsformen (Rotomoulding) wird eine rotierende Form erhitzt, während beim Spritzgießen Kunststoffgranulat unter hohem Druck in eine Form gepresst wird. Wenn Sie hochwertige Produkte zu vernünftigen Produktionskosten herstellen möchten, ist Rotomoulding definitiv eine Überlegung wert – es ermöglicht die Herstellung einer großen Vielfalt an Bauteilen!

Die Liste der Branchen, die unsere Maschinen verwenden, ist beeindruckend lang. Die rasante Entwicklung des Rotationsgießens hat zu seinem Einsatz in der Herstellung verschiedenster Behälter (für Wasser oder Chemikalien), Lagertanks, Freizeitgeräte, Gartenmöbel, Kajaks, Kinderspielzeug und vielem mehr geführt. Wie Sie sehen, sind die Möglichkeiten des Rotationsgießens wirklich vielfältig.

Absolut! Unser Verfahren erzeugt praktisch keinen Produktionsabfall, und die daraus entstehenden Produkte sind sowohl langlebig als auch leicht recycelbar. Darüber hinaus sind auch die Maschinen umweltfreundlich – es wird kein Druck benötigt, und der Energieverbrauch ist deutlich geringer, was sie zu einer nachhaltigeren Lösung macht.

Ja, vorausgesetzt, die Maschine ist richtig konzipiert und auf die Gegebenheiten der jeweiligen Produktionsstätte abgestimmt. In unserem Unternehmen konzentrieren wir uns darauf, Technologien zu liefern, die den individuellen Anforderungen jeder Produktionsanlage gerecht werden. Wir haben Erfahrung mit der Installation maßgeschneiderter Maschinen sowohl in großen als auch in deutlich kleineren Betrieben. Wenn das Rotationsgießen Ihr Interesse geweckt hat, zögern Sie nicht, uns zu kontaktieren!

Es ist kein Geheimnis, dass die Kosten der Produktionskomponenten einen direkten Einfluss auf den Endpreis des Produkts haben. Formen für das Rotationsgießen sind in der Anschaffung deutlich günstiger als Werkzeuge anderer Fertigungsverfahren. Diese geringeren Kosten gehen jedoch nicht zulasten der Produktqualität. Zudem minimieren hochwertige Formen aus Edelstahl oder Aluminium den Bedarf an häufigem Austausch. Eine einzige Form kann Hunderte von Produktserien herstellen.