Qu'est-ce que le rotomoulage ?

Il est impossible d’ignorer la popularité croissante du rotomoulage ces dernières années. Des succès de production spectaculaires dans de nombreux secteurs ont conduit de plus en plus de personnes à nous poser des questions précises sur le moulage des plastiques. En tant que leader international du secteur, nous avons décidé d’y répondre de manière globale.

Nous avons créé un article spécial que l’on peut considérer sans exagération comme une véritable capsule complète de savoir sur le rotomoulage. Découvrez ce qu’est cette technologie et comment son utilisation peut améliorer les résultats au sein de votre entreprise. Faites-nous confiance – les résultats peuvent être surprenants. Et nous entendons cela dans le bon sens du terme.

Le rotomoulage – qu’est-ce que c’est ?

Le rotomoulage, également connu sous les noms de moulage par rotation ou moulage rotatif des plastiques, est une technologie de fabrication moderne utilisée pour produire une large gamme de produits.

Le procédé consiste à chauffer et faire tourner un moule rempli d’une poudre ou de granulés polymères spécialement sélectionnés – des matériaux parfaitement adaptés à ce type de machine. Grâce au mouvement rotatif, le matériau se répartit uniformément le long des parois du moule, ce qui garantit une durabilité remarquable du produit final.

En raison de ses nombreuses applications, de sa rentabilité et de la haute qualité des produits obtenus, le rotomoulage connaît un succès grandissant en tant que méthode de production. Dans certains secteurs particulièrement exigeants, cette technique s’est révélée être la meilleure alternative aux méthodes traditionnelles de transformation des plastiques.

Le rotomoulage s’applique à de nombreux secteurs industriels

La polyvalence est l’un des plus grands atouts de nos rotomoulage machines. Et ce n’est pas qu’un simple slogan – le rotomoulage fonctionne réellement de manière exceptionnelle dans de nombreux secteurs. Parmi les industries les plus courantes, on retrouve la construction, l’agriculture, l’automobile et le transport.

Mais ce n’est pas tout ! La technologie qui consiste à chauffer uniformément un moule en rotation est également utilisée pour fabriquer des kayaks, des bouées marines, des éléments de terrains de jeux, voire même du mobilier de jardin.

On peut dire sans risque que dans les années à venir, cette liste continuera de s’allonger – d’autant plus que la technologie a déjà beaucoup évolué et ne cesse de se développer. Nous ne sommes qu’au début d’une véritable révolution dans l’industrie manufacturière, même si celle-ci est déjà bien avancée.

Le rotomoulage est souvent présenté comme une méthode moderne de fabrication de pièces en plastique, mais la première machine de ce type est apparue il y a près de 170 ans. À cette époque, un mécanisme rotatif a été breveté au Royaume-Uni. Le moulage rotatif des plastiques n’a été introduit en Pologne qu’il y a 30 ans, ce qui explique pourquoi cette technique est considérée comme relativement récente et constitue une alternative solide aux technologies précédemment utilisées.

Processus de rotomoulage étape par étape

Maintenant que nous avons bien couvert la définition et les applications concrètes du rotomoulage, il est temps d’explorer le processus lui-même. Beaucoup de nos clients potentiels souhaitent savoir à quoi ressemble la procédure réelle de rotomoulage – et en tant que leader international du secteur, nous sommes heureux de vous l’expliquer.

Suivez-nous pas à pas à travers le rotomoulage – une occasion idéale de comprendre la précision des machines de moulage plastique.

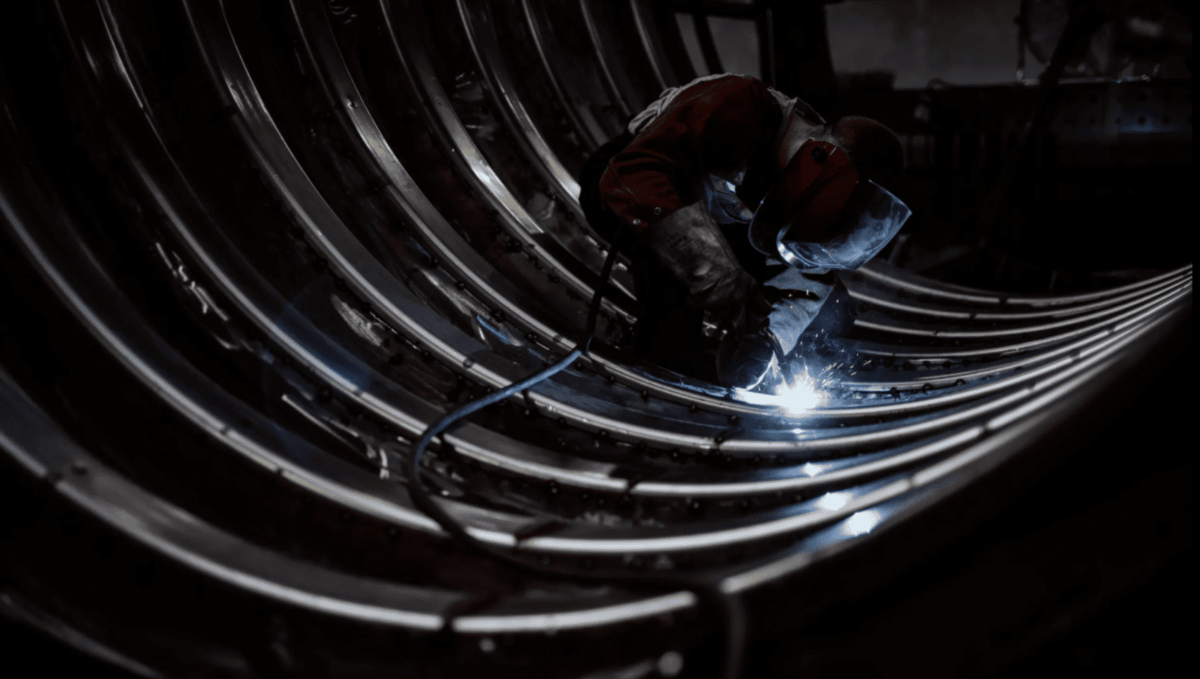

Préparation du moule pour le rotomoulage

Le moule de rotomoulage est le héros méconnu et la clé du succès de tout le processus. Il détermine la forme, l’apparence finale et la durabilité du produit fini. La production commence par la préparation du moule : adapter le design pour correspondre à la forme souhaitée du produit, le remplir de matériau, puis le sceller hermétiquement.

Parmi les matériaux couramment utilisés, on trouve :

- Polyéthylène (PE) – le matériau le plus utilisé,

- Polypropylène (PP), Polyamide (PA) – moins courants,

- Additifs colorants, stabilisateurs UV et charges.

Démarrage de la machine et chauffage du moule

C’est un moment crucial dans le processus de rotomoulage. Le moule scellé est placé dans un four et mis en rotation. Pendant qu’il tourne, le moule chauffe uniformément, faisant fondre la poudre qui adhère alors aux parois internes du moule.

Contrôle de la température pendant le moulage plastique

Le rotomoulage exige que les opérateurs surveillent et maintiennent constamment la température correcte tout au long du processus. Le moule continue de tourner à l’intérieur du four pendant le chauffage, garantissant une répartition uniforme du matériau sur la surface interne.

Si la température est trop basse ou si le temps de chauffage est trop court, la poudre ne fondra pas correctement ; un excès de chaleur ou une durée trop longue augmente le risque de brûler le matériau.

Refroidissement du moule

Pour garantir la durabilité de la pièce, le moule doit être refroidi après le chauffage. Il est transféré vers une station de refroidissement dédiée, tout en continuant à tourner. Le refroidissement peut se faire à l’air, à l’eau, ou par une combinaison des deux – selon le produit et la machine utilisée.

Au fur et à mesure que le moule refroidit, le plastique se solidifie contre ses parois, prenant la forme et la résistance souhaitées.

Finition et contrôle qualité

À ce stade, le processus de rotomoulage touche à sa fin. Le moule refroidi est ouvert et le produit formé est retiré. La finition peut inclure l’élimination des excédents de matériau, la découpe des bords ou la création d’ouvertures.

Chaque produit fait l’objet de tests de qualité – le rotomoulage est reconnu pour son attention minutieuse aux détails, garantissant durabilité, fonctionnalité et esthétique à chaque article fabriqué.

Lors de la commande de nos machines spécialisées, nous assurons l’installation sur site ainsi qu’une formation opérationnelle détaillée. Nous vous montrerons comment fonctionne le rotomoulage, quels aspects surveiller et quand une intervention de l’opérateur est nécessaire – garantissant ainsi une production fluide et des performances optimales dès le départ.

Les machines de rotomoulage les plus populaires

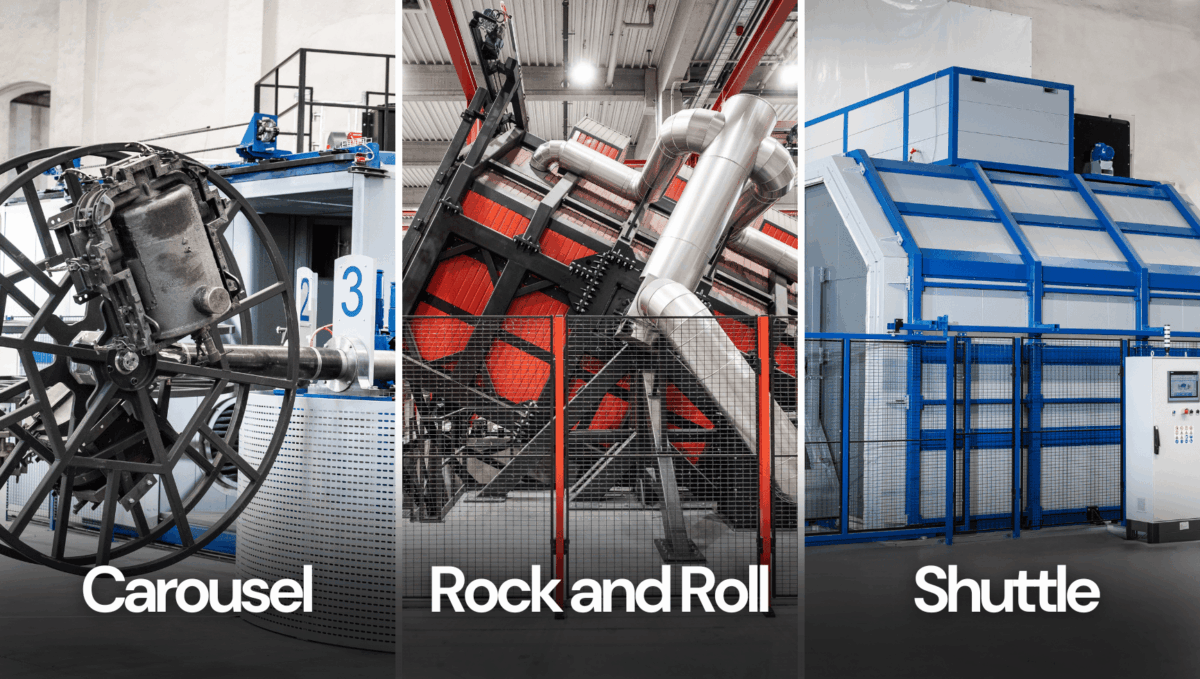

Carrousel, Rock and Roll et Shuttle – ce sont les trois types de machines de rotomoulage les plus couramment choisies, qui ont considérablement contribué à la popularité du moulage rotatif.

Chaque machine possède ses propres caractéristiques et mérite une discussion individuelle – d’autant plus que le choix de la machine influence directement votre capacité à produire des pièces de formes et de tailles variées.

Machine Carrousel

La machine la plus universelle et la plus couramment choisie. Idéale pour la production à moyenne ou grande échelle de réservoirs, fûts, jouets, kayaks et autres articles similaires. Elle est équipée de 3 à 6 bras tournant autour d’un axe central. Chaque bras peut passer indépendamment par trois stations essentielles : le chargement, le chauffage et le refroidissement. Cette configuration permet de réaliser plusieurs processus simultanément, ce qui en fait l’option la plus efficace. Carousel machines sont faciles à utiliser et accessibles même aux opérateurs n’ayant pas d’expérience préalable en rotomoulage. OREX ROTOMOULDING peut personnaliser ces machines en fonction de vos besoins de production.

Machine Rock and Roll – machine de type pendule

Le nom lui-même indique qu’il s’agit d’une machine Rock and Roll. Le mouvement du moule, en cas de fonctionnement, est essentiellement un balancement (haut-bas et gauche-droite) combiné à une rotation autour du moule.

Comparée à la machine carrousel, elle est légèrement moins efficace – la machine de type pendule peut traiter un ou deux moules au maximum à la fois. Cependant, ce type de machine est souvent utilisé pour fabriquer des pièces sécurisées.

Le rotomoulage avec cette machine s’est avéré particulièrement adapté à la production d’éléments longs. Parmi ces éléments figurent des kayaks, des conteneurs industriels ou des tuyaux à usage technique.

Il est possible que la machine Rock and Roll soit souvent présente sur le marché, notamment pour la fabrication de pièces spécifiques.

Machine Shuttle

Pour compléter le trio, la machine Shuttle – idéale pour des environnements de production compacts et flexibles. Dotée de deux bras se déplaçant de manière linéaire entre le four et la zone de refroidissement, la machine Shuttle occupe moins d’espace que les modèles Rock and Roll.

Les bras fonctionnent indépendamment, ce qui améliore l’efficacité de manière similaire au modèle carrousel. Cette conception favorise une haute productivité avec une utilisation optimale des matériaux et un temps de production réduit.

Vous ne savez pas quelle machine de rotomoulage convient le mieux à votre entreprise ? Nous vous aiderons à choisir la machine idéale !

Rotomoulage – Les principaux avantages du moulage rotatif

Vous comprenez désormais ce qu’est le rotomoulage, où il est utilisé, comment se déroule le processus et quelles sont les machines les plus populaires en Pologne et à l’international.

Terminons par un résumé des principaux avantages de cette méthode. Outre sa polyvalence, le rotomoulage offre également :

- Faible coût des moules et des outils de production,

- Capacité à produire des composants plastiques de haute qualité,

- Pas besoin de soudure, de collage ou d’assemblage,

- Grande durabilité des produits finis,

- Efficacité matérielle et énergétique,

- Machines faciles à utiliser malgré une apparence complexe,

- Machines conçues sur mesure pour répondre à vos besoins spécifiques.

Rotomoulage vs moulage par injection

C’est une question fréquente, alors comparons ces deux méthodes.

La principale différence réside dans le type de produits qu’elles fabriquent. Le rotomoulage est idéal pour les composants volumineux aux formes inhabituelles, tandis que le moulage par injection excelle dans la production de petites pièces complexes.

Sur le plan économique, les moules de rotomoulage sont nettement moins coûteux que les moules d’injection, qui sont également moins durables en raison des opérations à haute pression. Par conséquent, le rotomoulage s’avère plus rentable sur le long terme.

Le moulage par injection peut toutefois être plus efficace pour la production de masse à grande échelle avec un cycle de production plus court.

Développement durable – Le rotomoulage comme méthode de production écologique

Les installations de production modernes doivent intégrer la durabilité. De plus en plus de fabricants et de clients accordent de l’importance aux pratiques respectueuses de l’environnement.

Le rotomoulage répond à ces attentes grâce à :

- Zéro déchet de production,

- Des produits durables, quelle que soit leur taille,

- Facilité de recyclage des composants plastiques,

- Utilisation de sources d’énergie renouvelables,

- Réduction de la consommation d’énergie,

- Utilisation réduite de matières premières.

Résumé : Rotomoulage

Nous avons fourni toutes les informations clés. Vous êtes désormais prêt à prendre une décision éclairée pour votre entreprise.

Profitez des avantages du rotomoulage et produisez selon les plus hauts standards de l’industrie. C’est une alternative remarquable – particulièrement pour ceux qui valorisent la qualité, l’efficacité et les solutions technologiques sur mesure.

Le rotomoulage s’adapte à votre espace, aux compétences de vos employés et à vos objectifs de projet. C’est véritablement une solution faite sur mesure pour les fabricants polonais.

Précision dans la production

OREX ROTOMOULDING vous aidera à développer votre activité de fabrication !

Intéressé par cette technologie de moulage plastique ? Commandez votre machine auprès de leaders expérimentés du secteur.

Chez OREX ROTOMOULDING, nous concevons et mettons en œuvre depuis des années des solutions adaptées aux entreprises de toutes tailles. Nous garantissons des méthodes éprouvées, des machines sur mesure, ainsi qu’une formation complète à l’utilisation – sans oublier le support et la maintenance après-vente.

FAQ – Questions et réponses

Non. Bien que les deux méthodes soient utilisées pour fabriquer des composants plastiques, plusieurs différences clés font du rotomoulage une meilleure alternative au moulage par injection.

Le plus important est que les processus de production diffèrent. Le moulage rotatif (rotomoulage) consiste à chauffer un moule en rotation, tandis que le moulage par injection force des granulés plastiques dans un moule sous haute pression.

Si vous recherchez une haute qualité de produit à un coût de production raisonnable, le rotomoulage mérite vraiment d’être envisagé – il permet de créer une grande variété de composants !

La liste des secteurs utilisant nos machines est impressionnante. Le développement rapide du rotomoulage a conduit à son utilisation dans la fabrication de différents types de réservoirs (pour l’eau ou les produits chimiques), de conteneurs de stockage, d’équipements de loisirs, de mobilier de jardin, de kayaks, de jouets pour enfants, et bien plus encore.

Comme vous pouvez le constater, les possibilités offertes par le rotomoulage sont vraiment vastes.

Absolument ! Notre procédé génère pratiquement aucun déchet de production, et les produits obtenus sont à la fois durables et faciles à recycler. De plus, les machines elles-mêmes sont écologiques : elles ne nécessitent pas de pression et consomment beaucoup moins d’énergie, ce qui en fait une solution plus durable.

Oui, à condition que la machine soit correctement conçue et adaptée aux capacités spécifiques de l’installation. Dans notre entreprise, nous mettons un point d’honneur à fournir une technologie répondant aux besoins uniques de chaque site de production. Nous avons de l’expérience dans l’installation de machines sur mesure, aussi bien dans de grandes usines que dans des structures beaucoup plus petites. Si le rotomoulage a éveillé votre intérêt, n’hésitez pas à nous contacter !

Ce n’est un secret pour personne : le coût des composants de production influence directement le prix final du produit. Les moules utilisés pour le rotomoulage sont nettement moins chers à l’achat que ceux employés dans d’autres méthodes de fabrication. Ce coût réduit ne compromet cependant pas la qualité du produit. De plus, les moules en acier inoxydable ou en aluminium de haute qualité réduisent la nécessité de remplacements fréquents. Un seul moule peut permettre la production de centaines de séries de produits individuels.