Co to jest rotomoulding?

Obok rosnącej w ostatnich kilku latach popularności rotomouldingu nie da się przejść obojętnie. Spektakularne sukcesy produkcyjne w wielu branżach spowodowały, że coraz więcej osób zadaje nam konkretne pytania dotyczące formowania tworzyw sztucznych. Jako międzynarodowy lider z branży postanowiliśmy odpowiedzieć na wszystkie zbiorowo. Stworzyliśmy specjalny artykuł, który śmiało można uznać za kompleksową pigułkę wiedzy na temat rotomouldingu. Dowiedz się, czym jest taka technologia oraz jak jej wykorzystywanie wpłynie na poprawę wyników w Twojej firmie. Zaufaj nam – wyniki mogą być zaskakujące. I mówimy o pozytywnym tego słowa znaczeniu.

Czym jest rotomoulding

Rotomoulding, znany wielu osobom również jako formowanie rotacyjne i formowanie rotacyjne tworzyw sztucznych, to nowoczesna technologia produkcji różnorodnych przedmiotów, jaka polega na odpowiednim podgrzewaniu i obracaniu formy wypełnionej dedykowanym granulatem bądź też proszkiem polimerowym, stanowiących najlepsze wkłady do tego typu maszyn. Dzięki stosowaniu ruchu obrotowego, tworzywo równomiernie rozprowadza się po ściankach formy, co będzie mieć bezpośrednie odzwierciedlenie w imponujących parametrach wytrzymałościowych końcowego wyrobu. Olbrzymia wszechstronność zastosowania, ekonomiczność pracy i wysoka jakość produktu sprawiają, że rotomoulding jako technologia produkcyjna zyskuje coraz większą popularność. W najbardziej wymagających branżach metoda ta sprawdziła się jak najlepsza alternatywa do wielu innych sposobów tworzenia produktów z tworzyw sztucznych.

Formowanie rotacyjne sprawdza się w wielu branżach

Uniwersalność zastosowania to jedna z największych zalet oferowanych przez nas maszyn. I w takim przypadku nie będzie to jedynie marketingowy slogan, ponieważ rotomoulding rzeczywiście idealnie sprawdza się w wielu różnych branżach. Do najpopularniejszych możemy zaliczyć tutaj budownictwo, rolnictwo oraz motoryzację i transport. To nie wszystko! Technologia produkcji w oparciu o równomierne podgrzewanie obracanej formy wykorzystywana jest również do tworzenia kajaków, wodnych bojek, elementów placu zabaw dla dzieci czy chociażby do produkcji mebli ogrodowych. Śmiało możemy jednak powiedzieć, że w następnych latach przedstawiana tu lista z pewnością będzie aktualizowana. Zwłaszcza, że mamy doskonały obraz na to, co dokładnie działo się w przeszłości oraz jak wygląda sposób rozwoju rotomouldingu aktualnie. To dopiero początek prawdziwej rewolucji w branży produkcyjnej. Chociaż i tak jest ona na zaawansowanym poziomie.

Rotomoulding często nazywany jest nowoczesną formą produkcji elementów z tworzyw sztucznych, ale tak na dobrą sprawę pierwsza tego typu maszyna ujrzała światło dzienne blisko 170 lat temu. Wówczas w Wielkiej Brytanii opatentowany został mechanizm obrotowy. Formowanie rotacyjne tworzyw sztucznych do naszego kraju trafiło jednak dopiero 30 lat temu. Stąd mówimy o stosunkowo nowej metodzie, która stanowi silną alternatywę dla dotychczas wykorzystywanych technologii produkcyjnych.

Proces formowania rotacyjnego krok po kroku

Mamy już za sobą szczegółowe omówienie definicji czy realnego zastosowania rotomouldingu. Z własnego doświadczenia wiemy również, że naszych potencjalnych Klientów interesuje też wygląd samego procesu formowania rotacyjnego. Jako międzynarodowy lider branży nie powinniśmy więc zostawać obojętnymi na tego typu sygnały. Już za chwilę pokażemy Wam rotomoulding krok po kroku. To idealny moment, żeby przekonać się o tym, jak precyzyjne i dokładne są maszyny do formowania tworzyw sztucznych.

Przygotowanie formy do rotomouldingu

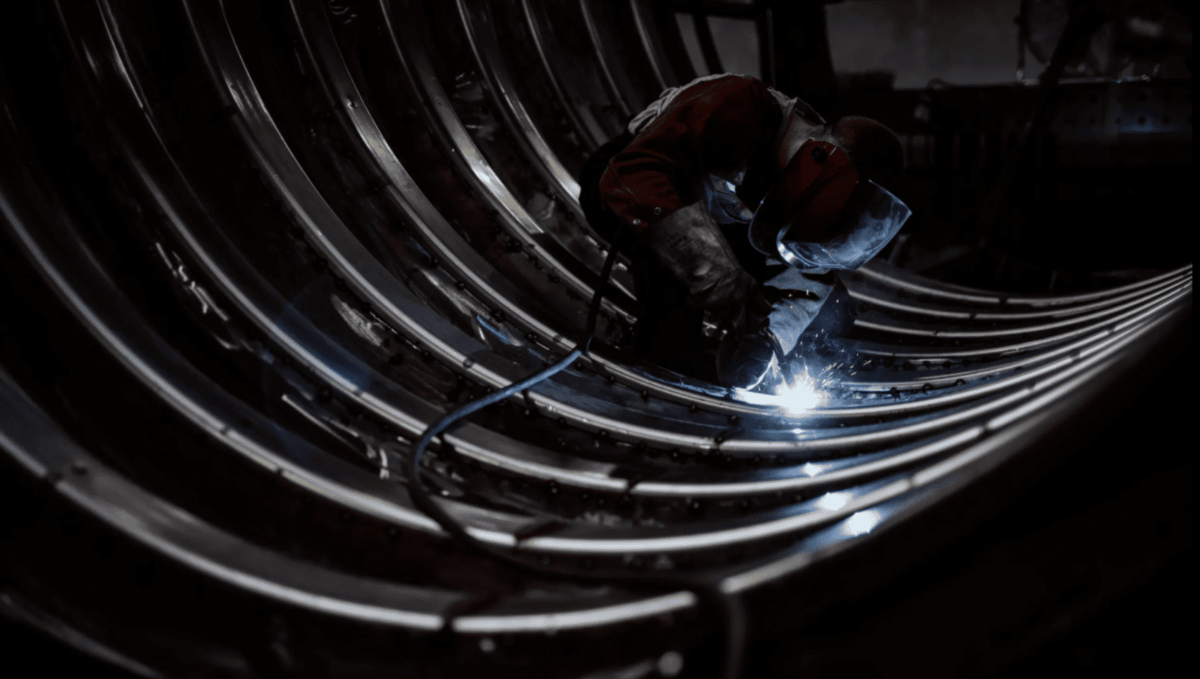

Formy do rotomouldingu są niedocenianym bohaterem i kluczem do sukcesu całego procesu. Określają kształt, ostateczny wygląd i trwałość gotowego produktu. Produkcja rozpoczyna się od przygotowania formy: dostosowania projektu do pożądanego kształtu produktu, wypełnienia go materiałem i szczelnego zamknięcia. Do powszechnie stosowanych materiałów należą:

- polietylen (PE) – najczęściej używany surowiec,

- polipropylen (PP), poliamid (PA) – rzadziej stosowane rozwiązania,

- dodatkowe barwniki, stabilizatory UV czy wypełniacze.

Przygotowanie formy do rotomouldingu

Technologia formowania rotacyjnego w tym momencie wkracza w decydujący moment. Szczelnie zamknięta forma umieszczana jest w piecu, gdzie następnie wprowadzana będzie w ruch obrotowy. Wówczas zbiornik równomiernie się nagrzewa, proszek ulega stopieniu i zaczyna się przyklejać do wewnętrznych ścianek formy.

Kontrola temperatury w trakcie formowania tworzyw sztucznych

Rotomoulding to proces, który wymaga od operatora maszyn regularnej kontroli i utrzymywania odpowiedniej temperatury przez każdą minutę pracy mechanizmu. Obrót w piecu kontynuuje się przez cały czas nagrzewania, co zapewnia optymalne rozprowadzenie tworzywa po powierzchni wewnętrznej formy. Zbyt krótki proces w za niskiej temperaturze spowoduje złe topnienie proszku, natomiast zbyt długie przetrzymywanie zbiornika w piecu zwiększa ryzyko przypalenia materiału.

Chłodzenie formy do rotomouldingu

Żeby uzyskać trwały komponent, proces produkcyjny metodą rotomouldingu obejmuje również i chłodzenie formy. Po zakończeniu ogrzewania w piecu, zbiornik przenoszony jest do dedykowanej strefy wychłodzenia, ale nadal kontynuowany jest ruch obrotowy wokół własnej osi. Minimalizacja temperatury odbywa się za pomocą powietrza, wody bądź nawet ich naprzemienną kombinacją – to w zależności od rodzaju tworzonego produktu oraz maszyny dobranej do takiej realizacji. W trakcie chłodzenia komponent w środku formy zestala się na ściankach, zachowując wybrany kształt oraz zyskując oczekiwane wartości wytrzymałościowe.

Obróbka końcowa i testy jakościowe

To jest ten moment, kiedy technologia rotomouldingu zmierza ku końcowi. Wychłodzoną formę należy otworzyć oraz wyjąć pozyskany w ten sposób komponent. W niektórych przypadkach jest konieczne usunięcie nadlewów, przycięcie krawędzi czy nawet wykonanie różnych otworów. Po takiej obróbce produkt jest jeszcze poddawany testom jakościowym. Rotomoulding to proces, jaki słynie ze skrupulatnego weryfikowania każdego detalu. To dlatego wyroby pozyskiwane poprzez formowanie rotacyjne charakteryzują się tak istotnymi cechami, jak wytrzymałość, funkcjonalność lub estetyczny wygląd.

Pamiętaj, że zamawiając specjalistyczne maszyny w naszej firmie, w pakiecie otrzymasz montaż we wskazanym miejscu oraz szczegółowy instruktaż obsługi takiej technologii. Pokażemy Ci jak działa rotomoulding, na które aspekty musisz zwrócić szczególną uwagę oraz kiedy i gdzie potrzebna będzie interwencja operatora maszyny. Wszystko po to, aby technologia rotomouldingu rzeczywiście poprawiła Twoje wyniki a uruchomienie produkcji nie należało do tych najbardziej skomplikowanych procesów.

Przedstawiamy najpopularniejsze maszyny do rotomouldingu

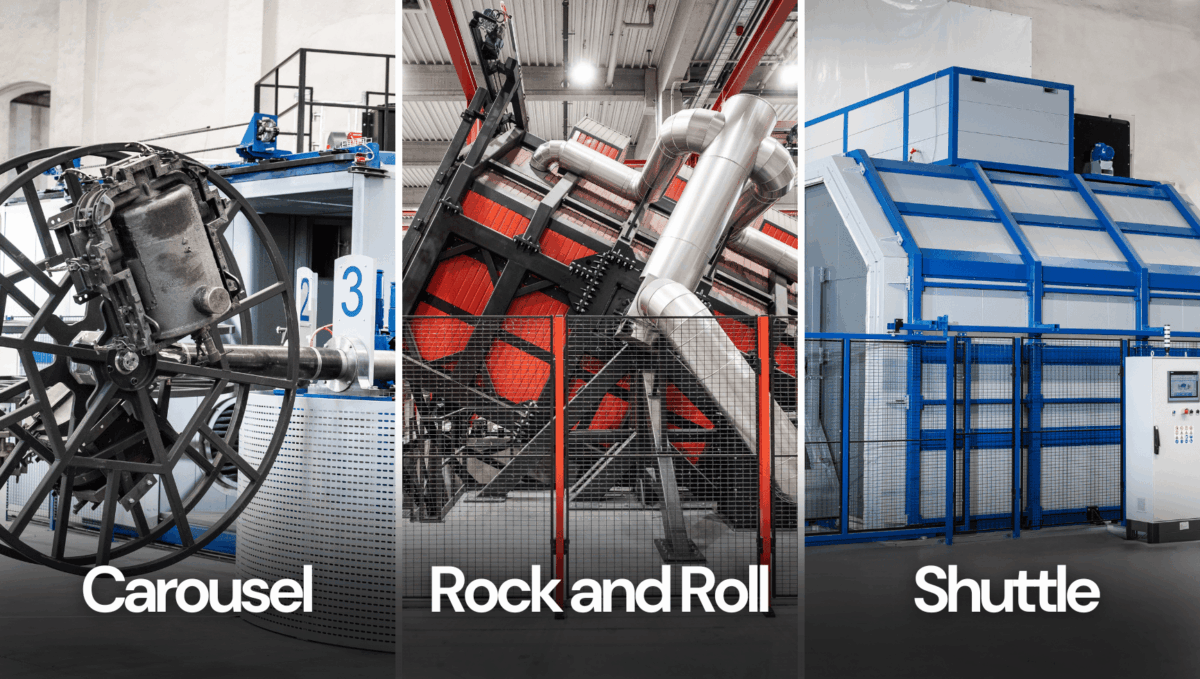

Carousel, Rock and Roll czy też Shuttle – to nazwy trzech zdecydowanie najczęściej wybieranych maszyn, które sprawiły że formowanie rotacyjne zyskuje w ostatnich latach na swojej popularności. Każda ma swoją osobną charakterystykę, więc każda zasługuje na szczegółowe omówienie. Tym bardziej w momencie, kiedy wdrożenie odpowiedniej maszyny do Twojego zakładu bezpośrednio przełoży się na łatwiejsze pozyskiwanie komponentów o rozmaitych kształtach.

Carousel Machine – maszyna typu karuzelowego

Najbardziej uniwersalna i najczęściej wybierana maszyna. Idealna do średniej lub dużej produkcji zbiorników, beczek, zabawek, kajaków i podobnych wyrobów. Posiada od 3 do 6 ramion obracających się wokół osi centralnej. Każde ramię może niezależnie przechodzić przez trzy kluczowe stanowiska: załadunek, ogrzewanie i chłodzenie. Takie rozwiązanie umożliwia jednoczesne wykonywanie wielu procesów, co czyni ją najbardziej wydajną opcją. Maszyny karuzelowe są proste w obsłudze i dostępne nawet dla operatorów, którzy nie mają doświadczenia z rotomouldingiem. OREX ROTOMOULDING może dostosować te maszyny do Twoich potrzeb produkcyjnych.

Rock and Roll Machine – maszyna typu wahadłowego

Sama nazwa wskazuje, że jest to maszyna typu Rock and Roll. Ruch formy w przypadku wystąpienia zdarzenia polega zasadniczo na kołysaniu (góra-dół i lewo-prawo) i obrocie jednej wokół form. W porównaniu z maszyną karuzelową jest ona nieco mniej wydajna – co dzieje się z maszyną typu wahadłowego w jednej lub dwóch maksymalnie formach. Często jednak tworzymy takie rozwiązania z bezpiecznym elementem. Formowanie rotacyjne tworzyw sztucznych za pomocą tej maszyny okazało się najlepsze w produkcji długich elementów. Wśród nich dostępne są kajaki, pojemniki przemysłowe lub rury o efekcie technicznym. Możliwe, że na rynku często trafia maszyna typu Rock and Roll Machine, która odpowiada za tworzenie oprogramowania układowego.

Maszyna typu Shuttle

Trójkę najpopularniejszych maszyn rotomouldingowych zamyka Shuttle, czyli rozwiązanie bez którego ciężko sobie wyobrazić współczesny rotomoulding. Zwłaszcza, jeśli przedsiębiorstwo chce wykorzystywać kompaktowe i elastyczne konstrukcje do mniejszych produkcji. Maszyna Shuttle, co do zasady, będzie zajmować zdecydowanie mniej miejsca niż np. maszyna Rock and Roll. Jest zbudowana z dwóch ramion, poruszających się liniowo w kierunku pieca oraz strefy chłodzenia. Co istotne, ramiona w tym przypadku maja zdolność do niezależnej pracy. A to – podobnie zresztą jak w przypadku maszyny karuzelowej – bezpośrednio przekłada się na efektywność prac. Nowoczesny rotomoulding stawia na maksymalną wydajność przy optymalnym zużyciu materiału i ograniczeniu czasu potrzebnego do wykonania konkretnego produktu.

Nie wiesz, która maszyna do rotomouldingu najlepiej sprawdzi się w przypadku Twojego biznesu?

Rotomoulding – największe zalety formowania rotacyjnego

Z technicznego punktu widzenia, formowanie rotacyjne tworzyw sztucznych nie kryje już przed Tobą żadnych tajemnic. Wiesz już czym jest rotomoulding, gdzie wykorzystywać takie techniki, jak wygląda proces produkcji krok po kroku oraz jakie są najpopularniejsze maszyny dostarczane do polskich bądź nawet międzynarodowych zakładów produkcyjnych. Klamrą spinającą ten rozdział wiedzy o rotomouldingu będzie przedstawienie największych zalet tego typu metody. Musimy tutaj podkreślić, że uniwersalność stosowania nie jest z pewnością jedyną cechą charakterystyczną dla formowania rotacyjnego. Oprócz tego możemy wymienić jeszcze kilka, rzeczywistych zalet, jakie walnie przyczynią się do rozwoju prowadzonego przez Ciebie przedsiębiorstwa. Są to chociażby:

- niskie koszty form – wzorników produkcyjnych,

- możliwość produkcji wysokiej klasy elementów z tworzywa,

- brak konieczności stosowania łączeń, spawania czy zgrzewania,

- imponujący poziom wytrzymałości wyrobów pozyskiwanych przez rotomoulding,

- oszczędność materiału produkcyjnego i ekologia procesu,

- łatwość obsługi pozornie bardzo skomplikowanych maszyn,

- możliwość dopasowania konkretnej maszyny do swoich potrzeb i oczekiwań.

Rotomoulding czy formowanie wtryskowe?

Prośba porównania obu form produkcji elementów z tworzyw sztucznych pojawia się tak często, że postanowiliśmy omówić również i te zagadnienie w przygotowanym tutaj artykule. Najważniejszą różnicą jest rodzaj wyrabianych przedmiotów. Kiedy formowanie rotacyjne, czyli rotomoulding specjalizuje się w tworzeniu większych komponentów często o niestandardowych wymiarach, tak formowanie wtryskowe sprawdza się przy detalach o skomplikowanej geometrii. Dodatkowo warto wymienić tutaj czynnik ekonomiczny, ponieważ forma do rotomouldingu charakteryzuje się niskim kosztem, czego nie można powiedzieć o sumie pieniędzy, jaką trzeba wydać na formę wtryskową. Co więcej, ze względu na specyfikę pracy pod ogromnym ciśnieniem, takie wzorniki nie należą do najbardziej wytrzymałych, a więc konieczność ich wymiany zachodzi zdecydowanie częściej, niż w przypadku rotomouldingu. To dlatego w finalnym rozrachunku formowanie rotacyjne okazuje się być tańszą alternatywą, natomiast formowanie wtryskowe nadal generuje większe rachunki. Co otrzymujesz w zamian? Większą efektywność przy dużych produkcjach masowych oraz nieco szybszy cykl tworzenia.

Zrównoważony rozwój. Rotomoulding to ekologiczna metoda produkcji!

Nowoczesne zakłady produkcyjne nie powinny zapominać o ekologii. Coraz więcej producentów, ale również i coraz więcej Klientów i potencjalnych odbiorców produktów zwraca swoją uwagę na zrównoważony rozwój oraz kwestię ochrony otaczającego nas środowiska. Rotomoulding stanowi tutaj metodę odpowiadającą na podobne potrzeby. I to nie tylko w zakresie stosowania trwałych form. Jako doświadczony lider branży, już podczas projektowania maszyny bierzemy pod uwagę ekologię i tak dopasowane rozwiązania, jak tylko jest to możliwe. Formowanie rotacyjne zapewnia:

- minimalizowanie do zera ilość odpadów produkcyjnych,

- trwałość wykonywanych przedmiotów niezależnie od rozmiaru,

- możliwość łatwego poddania recyklingowi wyrobów z tworzywa,

- wykorzystywanie energii odnawialnej w procesie,

- ograniczenie ilości energii potrzebnej do funkcjonowania maszyn,

- ograniczenie zużycia surowców.

Rotomoulding – podsumowanie

Przedstawiliśmy Ci wszystkie najważniejsze informacje. Teraz wiesz o rotomouldingu na tyle, że będziesz w stanie podjąć najlepszą decyzję dla swojego przedsiębiorstwa. Wykorzystaj pakiet wielu rzeczywistych korzyści i zacznij produkować w zgodzie z najwyższymi standardami branży. Jak doskonale wiesz, formowanie rotacyjne to alternatywa godna uwagi. Zwłaszcza ze względu na wysoką jakość pozyskiwanych wyrobów, ekonomię codziennej pracy maszyn oraz ze względu na technologię dopasowaną do indywidualnych oczekiwań bądź możliwości finansowych. To jedyna taka usługa, która uwzględnia przestrzeń zakładu, umiejętności pracowników bądź też cele, jakie są stawiane w ramach konkretnych realizacji. Śmiało więc możemy powiedzieć, że rotomoulding to rozwiązanie szyte na miarę polskich przedsiębiorców.

Precyzja w procesie

OREX ROTOMOULDING pomoże Ci rozwijać przedsiębiorstwo produkcyjne!

Zainteresowała Cię omawiana tutaj technologia formowania tworzyw sztucznych? Zamów swoją maszynę u doświadczonych liderów branży. Jako OREX ROTOMOULDING od lat zajmujemy się projektowaniem oraz wdrażaniem tego typu rozwiązań w dużych, średnich i małych zakładach. Ze swojej strony gwarantujemy dostarczenie sprawdzonych metod, implementację dopasowanej do Twoich oczekiwań maszyny oraz pełny instruktaż prawidłowej usługi. OREX ROTOMOULDING świadczy również usługi z zakresu opieki posprzedażowej czy ewentualnego serwisu. Sprawiamy, że formowanie rotacyjne tworzyw sztucznych staje się opcją przystępną, prostą i zrozumiałą!

FAQ – PYTANIA I ODPOWIEDZI

Nie. Chociaż oba rozwiązania służą do produkowania elementów z tworzyw sztucznych, można wymienić kilka istotnych różnic, które sprawiają, że rotomoulding stał się lepszą alternatywą dla formowania wtryskowego. Przede wszystkim mówimy tutaj o innym przebiegu procesu produkcji. Formowanie rotacyjne, czyli rotomoulding, polega na ogrzewaniu obracającej się formy, natomiast formowanie wtryskowe opiera się na wtryskiwaniem granulatu do formy pod wysokim ciśnieniem. Jeżeli zależy Ci na wysokiej jakości końcowego wyrobu oraz przystępnych cenach produkcji, warto postawić na rotomoulding, który pozwala tworzyć naprawdę rozmaite elementy!

Ilość branż korzystających z dostarczanych przez nas maszyn jest naprawdę długa. Błyskawiczny rozwój rotomouldingu sprawił, że dzisiaj formowanie rotacyjne wykorzystuje się do produkowania różnego rodzaju zbiorników (na wodę lub chemikalia), pojemników magazynowych, sprzętów o charakterze rekreacyjnym, do tworzenia mebli ogrodowych, kajaków, zabawek dla dzieci i wielu, wielu innych. Jak widać, możliwości rotomouldingu są naprawdę ogromne.

Zdecydowanie tak! Świadczony przez nas proces praktycznie nie generuje odpadu produkcyjnego, a tworzone w ten sposób przedmioty są trwałe i łatwo poddać je dalszemu recyklingowi. Dodatkowo samo funkcjonowanie maszyny może zostać odebrane jako ekologiczne – brak ciśnienia czy też wyraźnie mniejsze zużycie energii powoduje, że są one po prostu bardziej przyjazne środowisku.

Tak. Pod warunkiem, że maszyna zostanie wcześniej odpowiednio zaprojektowana i dopasowana do możliwości konkretnego zakładu. W naszej firmie skupiamy się na dostarczeniu technologi, jaka odpowiada na potrzeby konkretnego zakładu produkcyjnego. Mamy już doświadczenie w montażu dedykowanych maszyn zarówno w dużych, jak i zdecydowanie mniejszych przedsiębiorstwach. Jeśli rotomoulding wzbudził Twoje zainteresowanie, wystarczy się z nami skontaktować!

Nie od dziś wiadomo, że koszt konkretnych komponentów używanych do produkcji będzie mieć późniejsze odzwierciedlenie w cenie wyrobu. Formy do rotomouldingu już na początku są wyraźnie tańsze niż elementy wykorzystywane w alternatywnych sposobach produkcji. Ich niższa cena nie przekłada się jednak na końcową jakość produktu. Dodatkowo wykonanie z wysokiej klasy stali nierdzewnej bądź aluminium minimalizuje ryzyko przedwczesnej wymiany formy na nową. Jedna sztuka jest w stanie wytworzyć nawet kilkaset osobnych serii konkretnego przedmiotu.